在當今工業4.0浪潮席卷全球的背景下,數字化與網絡化已成為制造業轉型升級的核心驅動力。梅賽德斯-奔馳作為汽車工業的標桿,深刻洞察這一趨勢,推出了其革命性的數字化生產系統——MO360。這一系統并非單一的技術應用,而是一個高度集成、實時聯網的全球生產工藝網絡,它通過尖端網絡技術的研發與部署,正重新定義豪華汽車制造的效率、靈活性與品質標準。

MO360系統的核心在于其“實時聯網”與“全球協同”的理念。它通過一個統一的數字平臺,將奔馳遍布全球的汽車生產工廠、供應鏈體系以及研發中心緊密連接在一起。這意味著,從德國辛德芬根的總裝線到中國北京的工廠車間,生產數據、工藝流程和質量標準都能實現瞬時同步與無縫交互。這種全球網絡的構建,依賴于一系列前沿網絡技術的深度研發與整合:

是工業物聯網技術的全面滲透。在生產線上,數以萬計的傳感器被部署于機器人、裝配工具乃至零部件本身,持續不斷地采集設備狀態、生產節拍、物料消耗和產品質量等海量數據。這些數據通過高速、低延遲的工廠內部網絡(如5G專網或TSN時間敏感網絡)實時傳輸至本地及云端的數據處理中心。

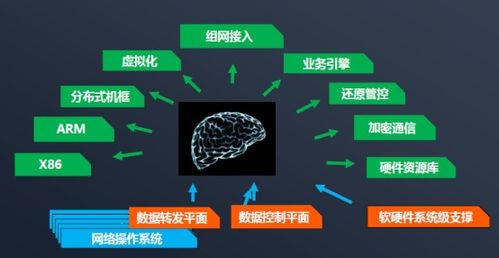

是云邊協同計算架構的成熟應用。MO360系統利用云計算強大的存儲與算力進行全球數據的匯總、分析與模型訓練,在工廠邊緣側部署邊緣計算節點,對實時性要求極高的控制指令和工藝調整進行快速響應。這種架構確保了數據處理既具備全球視野,又能滿足本地化生產的毫秒級實時性需求。

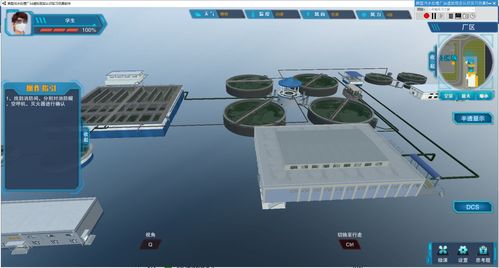

是數據孿生技術的深度集成。MO360為每一輛在產汽車、每一條生產線甚至整個工廠都創建了高保真的虛擬模型(數字孿生)。真實世界的生產數據持續驅動虛擬模型的運行,使得管理人員和工程師可以在虛擬空間中實時監控全球任何工廠的生產狀態,模擬工藝變更,預測設備故障,并提前優化生產計劃。這種虛實聯動,將事后處理轉變為事前預測與事中調控。

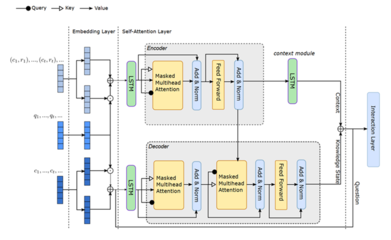

人工智能與大數據分析是MO360網絡的“智慧大腦”。通過對全球聯網匯聚的生產大數據進行機器學習與智能分析,系統能夠自動識別生產瓶頸、預測質量風險、優化物料配送路徑,甚至自主調整機器人參數以實現更精準的裝配。例如,車身縫隙的匹配精度可以通過視覺系統實時檢測,并通過數據模型即時反饋給裝配機器人進行微調,確保全球生產的每一輛奔馳車都達到統一的頂級工藝標準。

網絡安全的保障是MO360全球網絡得以穩健運行的基石。奔馳投入大量研發資源,構建了涵蓋端、邊、云的多層次、縱深防御網絡安全體系,確保關鍵生產工藝數據與知識產權在全球化流動中的絕對安全,抵御潛在的網絡攻擊與數據泄露風險。

奔馳MO360數字化生產系統通過研發與集成物聯網、云邊協同、數字孿生、人工智能及網絡安全等尖端網絡技術,成功構建了一個實時、透明、智能且安全的全球生產工藝網絡。它不僅大幅提升了生產效率、降低了運營成本、保證了產品品質的全球一致性,更關鍵的是,它賦予了奔馳前所未有的生產柔性,能夠快速響應全球市場多樣化的需求,支持從大規模生產向個性化定制的高效轉型。MO360系統不僅是奔馳面向未來制造的基石,也為整個汽車工業的數字化演進樹立了嶄新的標桿。